Kata mekatronika pertama kali diciptakan oleh seorang engineer Yaskawa Electric pada tahun 1969. Kata ini terdiri dari istilah “mekanisme”, yang merupakan kependekan dari teknik mesin, dan “elektronik”, yang mencakup ide-ide teknik elektro. Kami terdorong oleh konsep otomatisasi yang terdapat dalam kata ini. Yaskawa menambahkan tiga “i” (integrated, intelligent, innovative) pada kata, “mekatronik” untuk membantu mengidentifikasi solusi tantangan bisnis tepat di lokasi produksi anda dengan menggabungkan penggunaan data di dalam produk mekatronik.

Yaskawa telah memberikan solusi, seperti otomatisasi, menggunakan teknologi dan produk mekatronik, termasuk servos, drive AC, dan robot, untuk menanggapi permintaan pasar akan manufaktur berkualitas lebih tinggi serta peningkatan produktivitas di lokasi produksi.

i3-Mechatronics membantu dalam mendukung tantangan bisnis dari lokasi produksi dengan penambahan “manajemen data digital” ke solusi sistem otomatisasi.

i3-Mechatronics Menawarkan Solusi Untuk Pabrik Pintar Pelanggan

Istilah “IoT” atau “industri 4.0” telah digunakan dalam arti luas selama beberapa tahun terakhir karena adanya kemajuan teknologi telekomunikasi, dan banyak hal lainnya seperti otomotif, manufaktur, dan perlengkapan rumah tangga yang terhubung secara digital. Yaskawa mempromosikan i3-Mechatronics sebagai sebuah solusi dalam menanggapi tren seperti itu di IoT/industri 4.0.

Dengan adanya i3-Mechatronics, kami mengusulkan bahwa selain mengotomatiskan “sel”, data digital juga harus digunakan untuk mengelola tugas-tugas ini. Hal ini memungkinkan kami untuk mengelola status operasi peralatan yang digunakan dengan data proses serta status produksi dengan data status sebagai “nilai numerik”, dan bukan hanya “pengetahuan ahli”. Kami bermaksud memberikan manajemen data yang mampu menghilangkan lampu merah yang tidak berfungsi dan membuat lampu hijau tetap menyala di pabrik mereka.

Solusi yang Ditawarkan oleh i3-Mechatronics

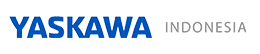

The i3-Mechatronics dijalankan dalam tiga langkah “i”: (1) terintegrasi, (2) cerdas, dan (3) inovatif. Secara khusus, kami akan menghubungkan sel dan sistem pabrik seperti peralatan dan perangkat ke lapisan IT dengan (1) mengintegrasikan data. Selanjutnya, data yang terkumpul akan dianalisis dan digunakan secara cerdas (2). Dengan demikian, kami akan mencapai hasil yang (3) inovatif, seperti peningkatan fasilitas operasi dan stabilitas kualitas produksi sehingga dapat menyelesaikan tantangan bisnis yang dicari pasar untuk membangun suatu pabrik pintar “smart factory”.

Mari lihat apa yang dapat Anda lakukan dengan i3-Mechatronics dengan setiap solusi.

Data Visualisasi Oleh YCP

Untuk mempromosikan smart factory atau pabrik pintar, penting untuk dapat membayangkan situasi di mana peralatan/perangkat pabrik seperti robot industri, peralatan mesin, dan sensor terintegrasi dan beroperasi secara terintegrasi, hal tersebut merupakan “i” pertama dari i3-Mechatronics.

Fitur Yaskawa Cockpit (YCP), adalah perangkat lunak untuk tujuan ini, dengan “pengumpulan, akumulasi dan analisis” data melalui visualisasi. Ketika mengumpulkan dan mengakumulasi data, dimungkinkan untuk menghubungkan berbagai peralatan dan perangkat di lokasi produksi, termasuk milik perusahaan lain, ke YCP, untuk mengumpulkan data dalam satuan sepersejuta detik dengan menggabungkan seri waktu masing-masing peralatan, dan mencocokkan time stamp.

Untuk analisis data, YCP memungkinkan Anda menjalankan model analisis seperti inferensi, yang dibuat oleh AI, di tingkat atas. Add-on tambahan seperti pemantauan kesehatan dan pemantauan jumlah produksi juga ditambahkan. Vendor IT akan memberikan pengaturan terpusat atas transfer data ke sistem di tingkat atas seperti ERP, MES, dan Big Data.

Dengan memperkenalkan YCP, dimungkinkan untuk melakukan diagnosis kegagalan prediktif, pemantauan/diagnosis status operasi, diagnosis kelainan peralatan, deteksi cacat kualitas, dll.

Produksi

Waktu pemasangan yang lebih singkat

Pemilihan oleh AI

Dengan memanfaatkan teknologi AI “Alliom” yang dikembangkan oleh Yaskawa Group, dari waktu pemasangan ke pengerjaan yang sebenarnya dapat dipersingkat secara drastis, selain itu akurasi mesin yang sebenarnya juga dapat ditingkatkan.

Produksi fleksibel

Variasi Tinggi dan Produksi Kuantitas Variabel

Dengan menggunakan data digital untuk mengelola jalur produksi otomatis, persiapan dapat dilakukan secara otomatis tanpa perlu adanya intervensi manual, sehingga memungkinkan produksi dengan variasi tinggi dan kuantitas variabel dari minimal satu unit.

Distribusi Manufaktur Otonom

Data digital seperti nilai torsi, nilai getaran, dan suhu servomotor diserap ke dalam pengatur, kemudian robot dapat menentukan sendiri bagaimana pergerakannya.

Kualitas

Peningkatan akurasi

Peningkatan Akurasi dan Analisis Penyebab Adanya Cacat

Dengan “membayangkan” status dari operasi peralatan/perangkat dengan Yaskawa Cockpit, dimungkinkan untuk mengidentifikasi penyebab dengan membandingkan nilai normal data dalam analisis faktor untuk adanya cacat produksi.

Pengecekan kualitas

Penilaian Kualitas Produk secara Otomatis dengan AI

Ketika proses pemeriksaan kualitas sudah dapat menghemat tenaga, penggunaan penilaian gambar yang memanfaatkan teknologi AI secara mendalam maka kemungkinan untuk menentukan pola Tidak Baik yang kompleks secara otomatis dengan tingkat akurasi yang sama seperti manusia.

Pemeliharaan

Prediksi kegagalan

Diagnosis Kegagalan Perangkat yang Prediktif

Dengan melakukan pemeliharaan terencana untuk mengantisipasi kegagalan peralatan karena keausan, dll., kita dapat mengurangi waktu henti menjadi nol sebagai tanggapan atas kekhawatiran apabila terjadi penghentian mendadak di produksi atau hal lainnya.

Dukungan pemulihan

Menyelidiki Penyebab Kegagalan Perangkat

Dengan memperoleh data berkualitas mengenai kapan, dengan peralatan yang mana, dan bagaimana proses yang terjadi, memungkinkan untuk secara akurat mengidentifikasi penyebab masalah antara peralatan pada saat kegagalan.

Simulasi Pemulihan Lebih Cepat

Teknologi perencanaan yang dikembangkan Yaskawa secara otomatis menghasilkan jalur optimal dan memungkinkan dilakukan simulasi dalam beberapa menit yang secara dramatis mengurangi waktu pemulihan dari penghentian mendadak.

i3-Mechatronics Pendekatan berdasarkan Produk

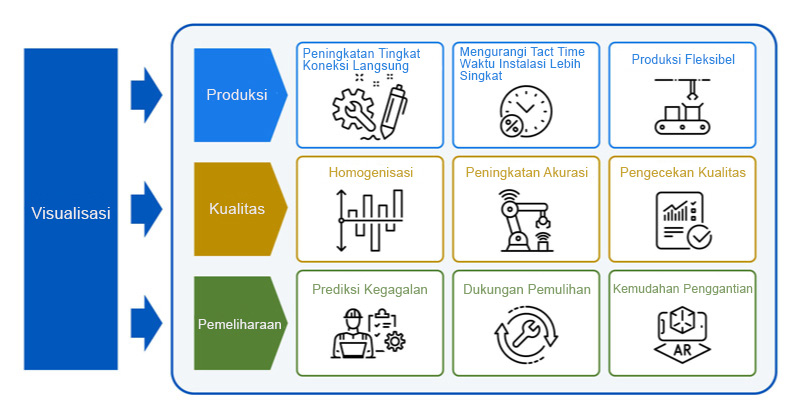

Robot Industri

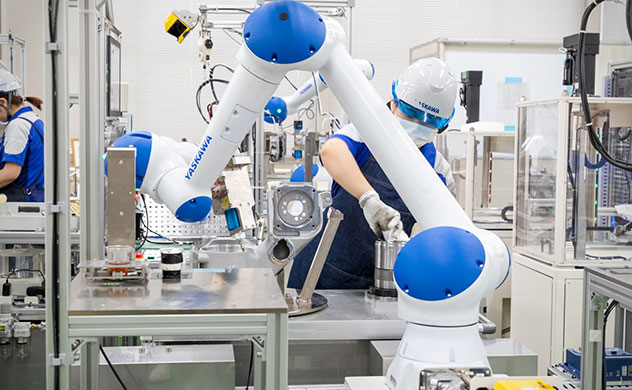

Servomotors